L'eroe sconosciuto dei compositi: un'analisi approfondita di come viene prodotto il roving in fibra di vetro

Nel mondo dei compositi avanzati, materiali come la fibra di carbonio spesso rubano la scena. Ma dietro quasi ogni prodotto in fibra di vetro resistente, durevole e leggero – dagli scafi delle barche alle pale delle turbine eoliche, dai componenti automobilistici alle piscine – si nasconde un materiale di rinforzo fondamentale:roving in fibra di vetroQuesto versatile filamento continuo di vetro è il cavallo di battaglia dell'industria dei compositi. Ma come viene prodotto questo materiale così importante?

Questo articolo fornisce un'analisi approfondita del sofisticato processo industriale di creazione del roving in fibra di vetro, dalla sabbia grezza alla bobina finale pronta per la spedizione.

Cos'è il roving in fibra di vetro?

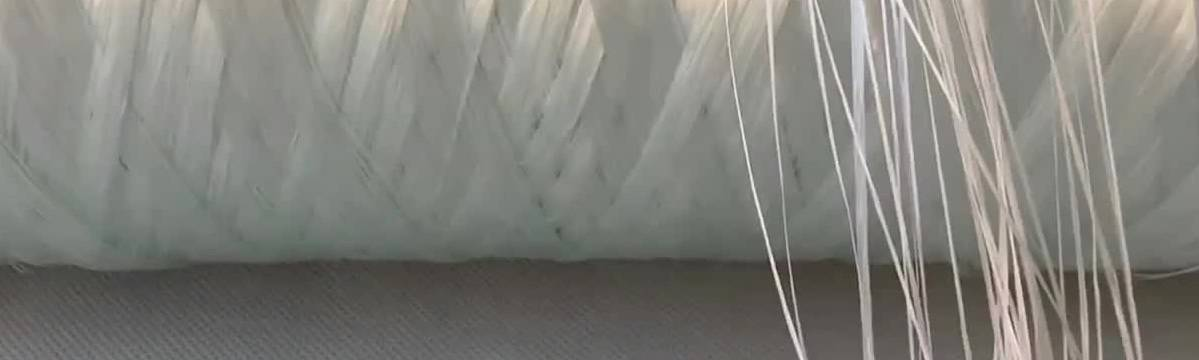

Prima di addentrarci nel "come", è essenziale capire il "cosa".Roving in fibra di vetroè un insieme di filamenti di vetro paralleli e continui, riuniti in un unico filamento non ritorto. Viene tipicamente avvolto su una grande bobina o su un pacchetto di formatura. Questa struttura lo rende ideale per processi in cui elevata resistenza e rapida bagnatura (saturazione con resina) sono essenziali, come:

–Pultrusione:Creazione di profili a sezione trasversale costante come travi e barre.

–Avvolgimento del filamento:Costruzione di recipienti a pressione, tubi e involucri per motori di razzi.

–Produzione di stuoie di filamenti tagliati (CSM):Dove la fibra viene tagliata e distribuita casualmente su un tappetino.

–Applicazioni a spruzzo:Utilizzo di una pistola a spruzzo per applicare contemporaneamente resina e vetro.

La chiave delle sue prestazioni risiede nella sua natura continua e nella qualità impeccabile dei singoli filamenti di vetro.

Il processo di produzione: un viaggio dalla sabbia alla bobina

La produzione diroving in fibra di vetroè un processo continuo, ad alta temperatura e altamente automatizzato. Può essere suddiviso in sei fasi principali.

Fase 1: Dosaggio – La ricetta precisa

Potrebbe sorprendere, ma la fibra di vetro nasce dallo stesso materiale banale di una spiaggia: la sabbia silicea. Tuttavia, le materie prime vengono meticolosamente selezionate e miscelate. Questa miscela, nota come "batch", è composta principalmente da:

–Sabbia silicea (SiO₂):Il principale formatore di vetro, che costituisce la spina dorsale strutturale.

–Calcare (carbonato di calcio):Aiuta a stabilizzare il vetro.

–Carbonato di sodio (soda caustica):Abbassa la temperatura di fusione della sabbia, risparmiando energia.

–Altri additivi:Piccole quantità di minerali come borace, argilla o magnesite vengono aggiunte per conferire proprietà specifiche, come una maggiore resistenza chimica (come nel vetro E-CR) o l'isolamento elettrico (vetro E).

Queste materie prime vengono pesate con precisione e miscelate fino a ottenere una miscela omogenea, pronta per essere messa in forno.

Fase 2: Fusione – La Trasformazione Ardente

Il lotto viene immesso in un enorme forno alimentato a gas naturale che funziona a temperature sbalorditive di circada 1400°C a 1600°C (da 2550°F a 2900°F)All'interno di questo inferno, le materie prime solide subiscono una trasformazione radicale, fondendosi in un liquido omogeneo e viscoso noto come vetro fuso. Il forno funziona ininterrottamente, con l'aggiunta di nuova carica da un lato e l'estrazione del vetro fuso dall'altro.

Fase 3: Fibrosi – La nascita dei filamenti

Questa è la parte più critica e affascinante del processo. Il vetro fuso scorre dall'avancrogiolo del forno in un'attrezzatura specializzata chiamataboccolaUna boccola è una piastra in lega di platino-rodio, resistente al calore estremo e alla corrosione, contenente centinaia o addirittura migliaia di fori sottili, o punte.

Mentre il vetro fuso scorre attraverso queste punte, forma piccoli flussi costanti. Questi flussi vengono poi rapidamente raffreddati e aspirati meccanicamente da un avvolgitore ad alta velocità situato molto più in basso. Questo processo di aspirazione attenua il vetro, riducendolo in filamenti incredibilmente sottili con diametri che vanno tipicamente da 9 a 24 micrometri, più sottili di un capello umano.

Fase 4: Applicazione del dimensionamento – Il rivestimento cruciale

Subito dopo la formazione dei filamenti, ma prima che si tocchino tra loro, vengono rivestiti con una soluzione chimica nota comedimensionamentoo unagente di accoppiamentoQuesto passaggio è probabilmente importante quanto la fibratura stessa. L'appretto svolge diverse funzioni vitali:

–Lubrificazione:Protegge i filamenti fragili dall'abrasione reciproca e dalle apparecchiature di lavorazione.

–Accoppiamento:Crea un ponte chimico tra la superficie del vetro inorganico e la resina polimerica organica, migliorando notevolmente l'adesione e la resistenza del composito.

–Riduzione statica:Previene l'accumulo di elettricità statica.

–Coesione:Lega insieme i filamenti per formare un filamento coerente.

La formulazione specifica della colla è un segreto gelosamente custodito dai produttori ed è studiata per la compatibilità con diverse resine (poliestere, epossidica,estere vinilico).

Fase 5: Raccolta e formazione dei filamenti

Le centinaia di singoli filamenti, di diverse dimensioni, ora convergono. Vengono raccolti insieme su una serie di rulli, noti come pattini di raccolta, per formare un unico filo continuo: il roving nascente. Il numero di filamenti raccolti determina il "tex" finale, ovvero il peso per lunghezza del roving.

Fase 6: Avvolgimento – Il pacchetto finale

Il filo continuo di vagabondaggioviene infine avvolto su una pinza rotante, creando un grande pacco cilindrico chiamato "doff" o "pacco di formatura". La velocità di avvolgimento è incredibilmente elevata, spesso superiore a 3.000 metri al minuto. Gli avvolgitori moderni utilizzano controlli sofisticati per garantire che il pacco venga avvolto in modo uniforme e con la corretta tensione, prevenendo grovigli e rotture nelle applicazioni a valle.

Una volta che l'intero pacchetto è stato avvolto, viene rimosso, ispezionato per verificarne la qualità, etichettato e preparato per la spedizione ai fabbricanti e ai produttori di materiali compositi in tutto il mondo.

Controllo qualità: la spina dorsale invisibile

Durante l'intero processo, un rigoroso controllo di qualità è fondamentale. Sistemi automatizzati e tecnici di laboratorio monitorano costantemente variabili come:

– Coerenza del diametro del filamento

–Tex (densità lineare)

– Integrità del filamento e assenza di rotture

– Uniformità di applicazione delle dimensioni

– Qualità costruttiva del pacchetto

Ciò garantisce che ogni bobina di roving soddisfi i rigorosi standard richiesti per i materiali compositi ad alte prestazioni.

Conclusione: una meraviglia ingegneristica nella vita di tutti i giorni

La creazione diroving in fibra di vetroè un capolavoro di ingegneria industriale, che trasforma materiali semplici e abbondanti in un rinforzo ad alta tecnologia che plasma il nostro mondo moderno. La prossima volta che vedrete una turbina eolica girare con eleganza, un'elegante auto sportiva o un robusto tubo in fibra di vetro, apprezzerete l'intricato percorso di innovazione e precisione che ha avuto inizio con sabbia e fuoco, dando vita all'eroe misconosciuto dei compositi: il roving in fibra di vetro.

Contattaci:

Chongqing Dujiang Composites Co., Ltd.

WEB: www.frp-cqdj.com

TEL:+86-023-67853804

WHATSAPP:+8615823184699

EMAIL:marketing@frp-cqdj.com

Data di pubblicazione: 29-10-2025