Introduzione

Roving in fibra di vetro è un materiale di rinforzo chiave nei compositi, ma scegliere traroving diretto Eroving assemblato possono avere un impatto significativo su prestazioni, costi ed efficienza produttiva. Questo confronto approfondito ne esplora le differenze, i vantaggi e le migliori applicazioni per aiutarti a fare la scelta giusta.

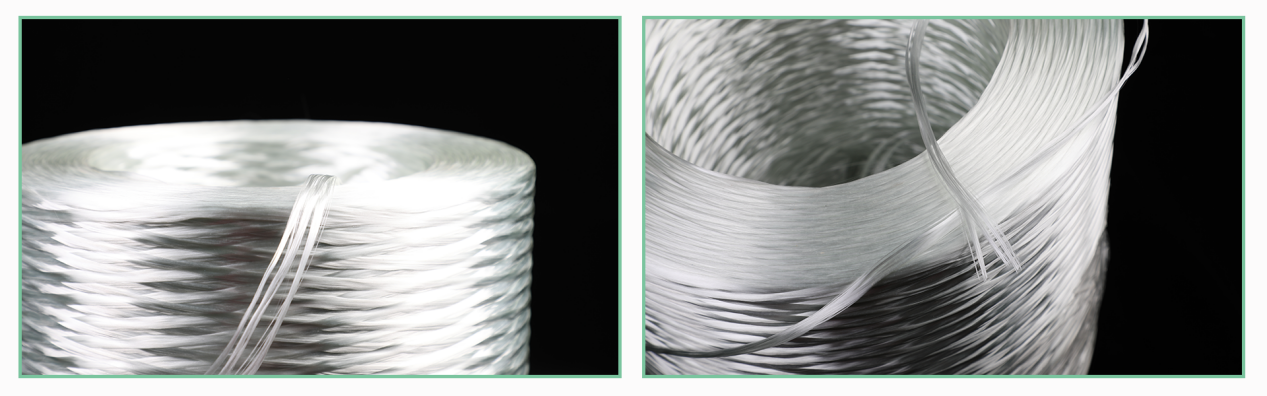

Che cosa è il roving diretto in fibra di vetro?

Roving diretto in fibra di vetro Viene prodotto trafilando filamenti di vetro continui direttamente da un forno, per poi legarli in fili senza torcerli. Questi roving vengono avvolti su bobine, garantendo uno spessore uniforme e un'elevata resistenza alla trazione.

Caratteristiche principali:

✔Elevato rapporto resistenza/peso

✔Ottima compatibilità con la resina (rapida bagnatura)

✔Allineamento uniforme dei filamenti (migliori proprietà meccaniche)

✔Ideale per processi automatizzati (pultrusione, avvolgimento di filamenti)

Che cosa è il roving assemblato in fibra di vetro?

Roving assemblato Si ottiene unendo più fili più piccoli (spesso intrecciati) in un fascio più grande. Questo processo può introdurre lievi variazioni di spessore, ma ne migliora la maneggevolezza in alcune applicazioni.

Caratteristiche principali:

✔Migliore drappeggiabilità (utile per la stesura manuale)

✔Generazione di fuzz ridotta (gestione più pulita)

✔Più flessibile per stampi complessi

✔Spesso più economico per i processi manuali

Roving diretto vs. Roving assemblato: differenze chiave

| Fattore | Roving diretto | Roving assemblato |

| Produzione | Filamenti disegnati direttamente | Più fili raggruppati |

| Forza | Maggiore resistenza alla trazione | Leggermente più basso a causa delle torsioni |

| Resina bagnata | Assorbimento più rapido | Più lento (le torsioni ostacolano la resina) |

| Costo | Leggermente più alto | Più economico per alcuni usi |

| Ideale per | Pultrusione, avvolgimento di filamenti | Stesura manuale, spruzzatura |

Quale dovresti scegliere?

Quando usareRoving diretto in fibra di vetro

✅Materiali compositi ad alte prestazioni (pale eoliche, settore aerospaziale)

✅Produzione automatizzata (pultrusione, RTM, avvolgimento di filamenti)

✅Applicazioni che richiedono la massima resistenza e rigidità

Quando utilizzare il roving assemblato

✅Processi manuali (lay-up manuale, spray-up)

✅Stampi complessi che richiedono flessibilità

✅Progetti sensibili ai costi

Applicazioni industriali a confronto

1. Industria automobilistica

Roving diretto: Parti strutturali (balestre, travi paraurti)

Roving assemblato: Pannelli interni, componenti non strutturali

2. Costruzioni e infrastrutture

Roving diretto: Armature, rinforzi per ponti

Roving assemblato: Pannelli decorativi, facciate leggere

3. Marina e aerospaziale

Roving diretto: Scafi, componenti di aeromobili (necessaria elevata resistenza)

Roving assemblato: parti più piccole della barca, rivestimenti interni

Opinioni degli esperti e tendenze del mercato

Secondo John Smith, ingegnere dei materiali compositi presso Owens Corning:

“Roving diretto domina la produzione automatizzata grazie alla sua consistenza, mentre il roving assemblato rimane popolare nei processi manuali in cui la flessibilità è fondamentale.”

Dati di mercato:

Si prevede che il mercato globale dei roving in fibra di vetro crescerà a un CAGR del 6,2% (2024-2030).

Roving diretto la domanda è in aumento a causa della crescente automazione nei settori dell'energia eolica e dell'automotive.

Conclusione: chi vince?

Là'non è universale“Meglio”opzione—dipende dal tuo progetto'ha bisogno di:

Per elevata resistenza e automazione→Roving diretto

Per lavori manuali e risparmio sui costi→Roving assemblato

Comprendendo queste differenze, i produttori possono ottimizzare le prestazioni, ridurre gli sprechi e migliorare il ROI nella produzione di materiali compositi.

Data di pubblicazione: 10-lug-2025